Mercedes-Benz vertraut bei der Herstellung von Leichtmetallrädern weltweit nur den renommiertesten und besten Zulieferern. Diese Unternehmen verfügen über ein hohes Know-how und fertigen nach den strengen Mercedes-Vorgaben. Zahl-reiche Prüfprozesse sowohl in der laufenden Fertigung wie in den Labors garantieren ein hohes Qualitätsniveau. Dazu gehören unter anderem die Kontrolle des Rohmaterials bei der Anlieferung und der Weiterverarbeitung, eine 100-prozentige Röntgenprüfung, Dichtheitsprüfungen, die laufende Kontrolle der engen geometrischen Daten und des Rundlaufs bei der mechanischen Bearbeitung sowie die Überwachung des Lackierprozesses. Am Beispiel eines Werkes eines solchen Zulieferers lässt sich die Radproduktion auf dem von Mercedes-Benz geforderten hohen Qualitätsniveau gut beschreiben.

Mercedes-Benz vertraut bei der Herstellung von Leichtmetallrädern weltweit nur den renommiertesten und besten Zulieferern. Diese Unternehmen verfügen über ein hohes Know-how und fertigen nach den strengen Mercedes-Vorgaben. Zahl-reiche Prüfprozesse sowohl in der laufenden Fertigung wie in den Labors garantieren ein hohes Qualitätsniveau. Dazu gehören unter anderem die Kontrolle des Rohmaterials bei der Anlieferung und der Weiterverarbeitung, eine 100-prozentige Röntgenprüfung, Dichtheitsprüfungen, die laufende Kontrolle der engen geometrischen Daten und des Rundlaufs bei der mechanischen Bearbeitung sowie die Überwachung des Lackierprozesses. Am Beispiel eines Werkes eines solchen Zulieferers lässt sich die Radproduktion auf dem von Mercedes-Benz geforderten hohen Qualitätsniveau gut beschreiben.

Heißer Beginn in der Gießhalle

Als Grundmaterial für die Leichtmetallräder kommen immer Primärlegierungen zum Einsatz, ergänzt mit den Metallrückständen aus der eigenen Produktion, wie Bearbeitungsspäne und fehlerhafte Räder aus der laufenden Produktion. In dem Schmelzofen tobt ein Höllenfeuer, das in einem engen Temperaturkorridor um die 775 Grad Celsius gehalten werden muss. Nach dem Abstich der flüssigen Aluminiumlegierung und dem anschließenden Reinigungen der Schmelze mit speziellen Zusätzen transportieren die Mitarbeiter die sogenannte Transportpfanne zu den eigentlichen Gießmaschinen und füllen das flüssige Metall um.

Als Grundmaterial für die Leichtmetallräder kommen immer Primärlegierungen zum Einsatz, ergänzt mit den Metallrückständen aus der eigenen Produktion, wie Bearbeitungsspäne und fehlerhafte Räder aus der laufenden Produktion. In dem Schmelzofen tobt ein Höllenfeuer, das in einem engen Temperaturkorridor um die 775 Grad Celsius gehalten werden muss. Nach dem Abstich der flüssigen Aluminiumlegierung und dem anschließenden Reinigungen der Schmelze mit speziellen Zusätzen transportieren die Mitarbeiter die sogenannte Transportpfanne zu den eigentlichen Gießmaschinen und füllen das flüssige Metall um.

Aluminiumgussräder für Mercedes-Benz werden ausschließlich im Niederdruck-Kokillenguss hergestellt. Das funktioniert so ähnlich wie eine althergebrachte Espressomaschine, die man auf die Herdplatte stellt. Hier wie dort treibt ein Überdruck im unteren Behälter die Flüssigkeiten über ein Steigrohr nach oben. Bei der Espressomaschine fließt das Wasser durch den Filter in die obere Kanne, bei der Gießmaschine fließt die flüssige Aluminiumschmelze in die oben liegende Gussform. Auch hier gilt es, einen engen Temperaturkorridor einzuhalten, damit das Metall durch die Form fließen kann und nach einem genau eingestellten Ablauf erstarrt. Sowohl das Gießverhalten wie der Erstarrungsprozess werden in der Entwicklungsphase eines neuen Rades exakt simuliert. Nach der Erstarrung wird die mehrteilige Kokille geöffnet und der Radrohling vollautomatisch zur nächsten Station befördert.

Aluminiumgussräder für Mercedes-Benz werden ausschließlich im Niederdruck-Kokillenguss hergestellt. Das funktioniert so ähnlich wie eine althergebrachte Espressomaschine, die man auf die Herdplatte stellt. Hier wie dort treibt ein Überdruck im unteren Behälter die Flüssigkeiten über ein Steigrohr nach oben. Bei der Espressomaschine fließt das Wasser durch den Filter in die obere Kanne, bei der Gießmaschine fließt die flüssige Aluminiumschmelze in die oben liegende Gussform. Auch hier gilt es, einen engen Temperaturkorridor einzuhalten, damit das Metall durch die Form fließen kann und nach einem genau eingestellten Ablauf erstarrt. Sowohl das Gießverhalten wie der Erstarrungsprozess werden in der Entwicklungsphase eines neuen Rades exakt simuliert. Nach der Erstarrung wird die mehrteilige Kokille geöffnet und der Radrohling vollautomatisch zur nächsten Station befördert.

100-prozentige Röntgenkontrolle in der laufenden Fertigung

Alle Räder durchlaufen nach dem Gießen eine vollautomatische Röntgenanlage. In gekapselten Kabinen durchleuchtet die Röntgenanlage die noch unbehandelten Rohlinge und analysiert die entstehenden Bilder in Echtzeit. Gießfehler wie Lunker (Lufteinschlüsse) oder Poren, die zu einer verminderten Stabilität des Rades führen können, werden zuverlässig diagnostiziert. Die betreffenden Räder schleust die Anlage aus, anschließend werden diese Teile erneut eingeschmolzen.

Alle Räder durchlaufen nach dem Gießen eine vollautomatische Röntgenanlage. In gekapselten Kabinen durchleuchtet die Röntgenanlage die noch unbehandelten Rohlinge und analysiert die entstehenden Bilder in Echtzeit. Gießfehler wie Lunker (Lufteinschlüsse) oder Poren, die zu einer verminderten Stabilität des Rades führen können, werden zuverlässig diagnostiziert. Die betreffenden Räder schleust die Anlage aus, anschließend werden diese Teile erneut eingeschmolzen.

Mercedes-Benz Räder werden ausschließlich aus der warm ausgelagerten Aluminiumlegierung Gk-AlSi7 gefertigt. Dieses Material erreicht durch eine dem Gieß-prozess folgende, dreistufige Wärmebehandlung seine außerordentlich hohe Festigkeit. Vor dem Abschrecken im Wasserbad werden die Radrohlinge beim Lösungsglühen zunächst auf eine Temperatur von rund 530 Grad Celsius gebracht, ab-schließend erfolgt das mehrstündige Warmauslagern bei rund 150 Grad Celsius. Dabei erhält der Aluminiumwerkstoff seine endgültige Festigkeit.

Mercedes-Benz Räder werden ausschließlich aus der warm ausgelagerten Aluminiumlegierung Gk-AlSi7 gefertigt. Dieses Material erreicht durch eine dem Gieß-prozess folgende, dreistufige Wärmebehandlung seine außerordentlich hohe Festigkeit. Vor dem Abschrecken im Wasserbad werden die Radrohlinge beim Lösungsglühen zunächst auf eine Temperatur von rund 530 Grad Celsius gebracht, ab-schließend erfolgt das mehrstündige Warmauslagern bei rund 150 Grad Celsius. Dabei erhält der Aluminiumwerkstoff seine endgültige Festigkeit.

Fließender Prozess beim Flowforming

Das Flowforming-Verfahren ist in Verbindung mit gegossenen, einteiligen Aluminiumrädern ein relativ junges Bearbeitungsverfahren. Grundsätzlich bieten Räder, die nach dem Flowforming bearbeitet wurden, das Beste aus zwei Welten. Zum einen bleibt für die Designer die große Gestaltungsfreiheit eines gegossenen Rades erhalten, zum anderen bekommt das Flowforming-Rad die Vorteile der sehr teuer und aufwendig zu produzierenden Schmiederäder: eine hohe Festigkeit bei optimiertem Bauteilgewicht.

Das Flowforming-Verfahren ist in Verbindung mit gegossenen, einteiligen Aluminiumrädern ein relativ junges Bearbeitungsverfahren. Grundsätzlich bieten Räder, die nach dem Flowforming bearbeitet wurden, das Beste aus zwei Welten. Zum einen bleibt für die Designer die große Gestaltungsfreiheit eines gegossenen Rades erhalten, zum anderen bekommt das Flowforming-Rad die Vorteile der sehr teuer und aufwendig zu produzierenden Schmiederäder: eine hohe Festigkeit bei optimiertem Bauteilgewicht.

Der Fertigungsablauf beim Flowforming:

Zunächst wird ein Rohling gegossen, der ein sehr schmales Felgenbett mit einer deutlich höheren Wandstärke hat. Nach dem Erhitzen auf rund 350 Grad Celsius wird dieser Rohling auf einen nach oben leicht konisch verlaufen-den Zylinder gespannt. Rohling und Zylinder rotieren, während sich von außen drei ebenfalls rotierende Rollköpfe mit hohem Druck von rund 120 Tonnen an den Rohling pressen und nach unten fahren. Dabei wird das Metall über dem Zylinder in die gewünschte Form gebracht, also fließend verformt (Flowforming) und gleichzeitig verdichtet. Das so entstandene Felgenbett hat ein schmiedeähnliches Gefüge mit höchster Stabilität bei geringstmöglichem Gewicht. Die anschließende Wärmebehandlung verleiht dem Flowforming-Rad dann seine endgültige Festigkeit.

Zunächst wird ein Rohling gegossen, der ein sehr schmales Felgenbett mit einer deutlich höheren Wandstärke hat. Nach dem Erhitzen auf rund 350 Grad Celsius wird dieser Rohling auf einen nach oben leicht konisch verlaufen-den Zylinder gespannt. Rohling und Zylinder rotieren, während sich von außen drei ebenfalls rotierende Rollköpfe mit hohem Druck von rund 120 Tonnen an den Rohling pressen und nach unten fahren. Dabei wird das Metall über dem Zylinder in die gewünschte Form gebracht, also fließend verformt (Flowforming) und gleichzeitig verdichtet. Das so entstandene Felgenbett hat ein schmiedeähnliches Gefüge mit höchster Stabilität bei geringstmöglichem Gewicht. Die anschließende Wärmebehandlung verleiht dem Flowforming-Rad dann seine endgültige Festigkeit.

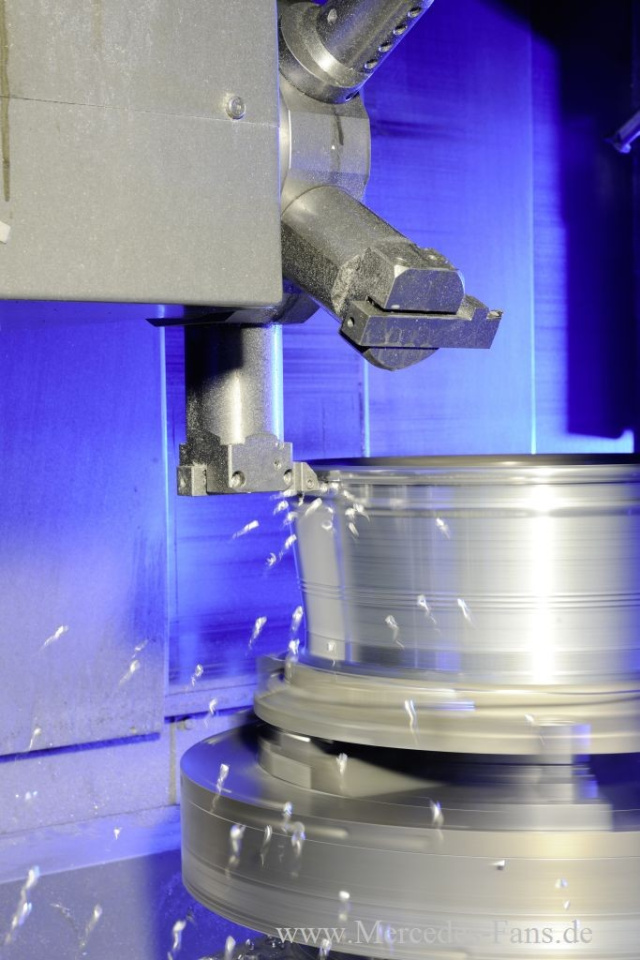

Enorm in Form: Die mechanische Bearbeitung

Alle Räderrohlinge werden anschließend in mehreren mechanischen Bearbeitungsschritten in ihre finale Form gebracht. In diesem Produktionsbereich, wo eine zuverlässige Maßhaltigkeit im Fertigungsprozess und eine hohe Genauigkeit unbedingt nötig sind, kommen ausschließlich computergesteuerte Bearbeitungsmaschinen zum Einsatz, die Fertigungstoleranzen von wenigen Hundertstel Millimetern einhalten.

Alle Räderrohlinge werden anschließend in mehreren mechanischen Bearbeitungsschritten in ihre finale Form gebracht. In diesem Produktionsbereich, wo eine zuverlässige Maßhaltigkeit im Fertigungsprozess und eine hohe Genauigkeit unbedingt nötig sind, kommen ausschließlich computergesteuerte Bearbeitungsmaschinen zum Einsatz, die Fertigungstoleranzen von wenigen Hundertstel Millimetern einhalten.

Weiterlesen...

Folgende Radbereiche werden hier in Dreh-, Fräs- und Bohrzentren ausgeformt:

Folgende Radbereiche werden hier in Dreh-, Fräs- und Bohrzentren ausgeformt:

Felgenbett der Teil des Rades, auf dem später der Reifen sitzt.

Äußeres Felgenhorn Abschlussprofil am Umfang des Rades.

Anlagefläche hiermit liegt das Rad an der Radnabe des Fahrzeugs an.

Mittenzentrierung das korrekte Maß garantiert einen zentrischen Sitz des Rades auf der Radnabe.

Klemmsitz Nut in der Mittenzentrierung; hier wird später der Nabendeckel eingefügt.

Radschraubenlöcher alle Mercedes-Benz Räder haben eine kugelförmige Kontaktfläche (Kugelkalotte) zwischen Radloch und -schraubenkopf.

Ventilloch die exakte Ausrichtung ist sehr wichtig für die Reifendruckkontroll-Sensoren, die mit dem Ventil verbaut werden.

Bremskontur an der Innenseite der Radschüssel und der Felge, die den nötigen Freigang für die Bremsanlage garantiert.

Im laufenden Produktionsprozess kontrollieren in die einzelnen Fertigungszentren integrierte Messeinrichtungen die Güte der Bearbeitung. Sollte sich ein Bearbeitungsschritt den engen Toleranzgrenzen nähern, korrigiert sich die Maschine vollautomatisch. Zusätzlich fordert Mercedes-Benz autarke 100-Prozent-Kontrollen: So wird die Mittenzentrierung gesondert vermessen, eine weitere Messstation detektiert zuverlässig unzulässige Unwuchten.

Im laufenden Produktionsprozess kontrollieren in die einzelnen Fertigungszentren integrierte Messeinrichtungen die Güte der Bearbeitung. Sollte sich ein Bearbeitungsschritt den engen Toleranzgrenzen nähern, korrigiert sich die Maschine vollautomatisch. Zusätzlich fordert Mercedes-Benz autarke 100-Prozent-Kontrollen: So wird die Mittenzentrierung gesondert vermessen, eine weitere Messstation detektiert zuverlässig unzulässige Unwuchten.

Im letzten Prüfdurchgang vor der Lackiererei durchlaufen alle Räder eine automatisierte Dichteprüfung. Dabei wird das Rad zwischen zwei gummibeschichteten Stahlplatten eingeklemmt und mit dem Edelgas Helium beaufschlagt. Heliumsonden außerhalb des Rades erkennen kleinste Mengen austretendes Gas und können so Leckagen zuverlässig diagnostizieren. Die betreffenden Räder werden aus dem Produktionsprozess ausgeschleust. Da das Edelgas eine wesentlich kleinere Molekülstruktur hat als Luft, werden auch die kleinsten Undichtigkeiten verlässlich erkannt.

Im letzten Prüfdurchgang vor der Lackiererei durchlaufen alle Räder eine automatisierte Dichteprüfung. Dabei wird das Rad zwischen zwei gummibeschichteten Stahlplatten eingeklemmt und mit dem Edelgas Helium beaufschlagt. Heliumsonden außerhalb des Rades erkennen kleinste Mengen austretendes Gas und können so Leckagen zuverlässig diagnostizieren. Die betreffenden Räder werden aus dem Produktionsprozess ausgeschleust. Da das Edelgas eine wesentlich kleinere Molekülstruktur hat als Luft, werden auch die kleinsten Undichtigkeiten verlässlich erkannt.

Glänzende Ergebnisse in der Lackiererei

Im ersten Schritt des Produktionsbereiches Lackiererei durchlaufen die Räder eine gigantische Spülmaschine von knapp hundert Meter Länge. Hier werden die Räder gewaschen und entfettet. Danach wird eine Grundbeschichtung aufgebracht, die als Haftvermittler zwischen dem blanken Metall und der folgenden Beschichtung fungiert und gleichzeitig einen ersten Korrosionsschutz bewirkt.

Im ersten Schritt des Produktionsbereiches Lackiererei durchlaufen die Räder eine gigantische Spülmaschine von knapp hundert Meter Länge. Hier werden die Räder gewaschen und entfettet. Danach wird eine Grundbeschichtung aufgebracht, die als Haftvermittler zwischen dem blanken Metall und der folgenden Beschichtung fungiert und gleichzeitig einen ersten Korrosionsschutz bewirkt.

Mit der folgenden, elektrostatisch aufgebrachten Pulverbeschichtung, die in einem Ofen eingebrannt wird, bekommen die Räder ihre volumenmäßig stärkste Schicht; sie dient zum Ausgleich winziger Rauigkeiten an der Radoberfläche. Im Anschluss kontrollieren besonders geschulte Mitarbeiterinnen und Mitarbeiter mit viel Fingerspitzengefühl in speziellen Lichtkammern das Ergebnis der ersten Beschichtung und können minimale Unebenheiten bearbeiten. Ist dies nicht möglich, wird das entsprechende Rad aus dem Produktionsprozess ausgeschleust. Danach applizieren Lackierroboter unter Reinraumbedingungen den farbgebenden Basislack und als finale Versiegelung den Klarlack. In einer finalen Prüfstation werden die Räder für den Versand freigegeben.

Mit der folgenden, elektrostatisch aufgebrachten Pulverbeschichtung, die in einem Ofen eingebrannt wird, bekommen die Räder ihre volumenmäßig stärkste Schicht; sie dient zum Ausgleich winziger Rauigkeiten an der Radoberfläche. Im Anschluss kontrollieren besonders geschulte Mitarbeiterinnen und Mitarbeiter mit viel Fingerspitzengefühl in speziellen Lichtkammern das Ergebnis der ersten Beschichtung und können minimale Unebenheiten bearbeiten. Ist dies nicht möglich, wird das entsprechende Rad aus dem Produktionsprozess ausgeschleust. Danach applizieren Lackierroboter unter Reinraumbedingungen den farbgebenden Basislack und als finale Versiegelung den Klarlack. In einer finalen Prüfstation werden die Räder für den Versand freigegeben.

Abgedrehte Bearbeitung für die Bicolor-Räder

Mercedes-Benz und Mercedes-Benz Accessories bieten besonders attraktive Bicolor-Räder an, die einen interessanten Kontrast zwischen der scheinbar blanken Metalloberfläche und der Lackierung bieten. Diese Räder werden mit einem erheblichen Zusatzaufwand hergestellt, spezielle Beschichtungen verhindern zuverlässig korrosive Angriffe.

Mercedes-Benz und Mercedes-Benz Accessories bieten besonders attraktive Bicolor-Räder an, die einen interessanten Kontrast zwischen der scheinbar blanken Metalloberfläche und der Lackierung bieten. Diese Räder werden mit einem erheblichen Zusatzaufwand hergestellt, spezielle Beschichtungen verhindern zuverlässig korrosive Angriffe.

Nach der oben beschriebenen Lackierung schleust die Anlage diese Räder aus dem Fertigungsprozess aus und transportiert sie zu besonderen Drehmaschinen, die mit Diamantwerkzeugen die Lackschichten in genau definierten Bereichen wieder entfernen meist auf den Speichen oder im äußeren Felgenbett. Durch dieses sogenannte Glanzdrehen entstehen metallisch hochglänzende Bereiche, die im Kontrast zur verbleibenden Lackierung stehen. Natürlich müssen diese mit einem erneuten Lackierprozess wieder versiegelt werden. Dies geschieht mit einem dreischichtigen Aufbau: Nach einer erneuten Vorbehandlung folgt der Auftrag des speziell für Mercedes-Benz Räder entwickelten transparenten Korrosionsschutzlacks; den glänzenden Abschluss bilden verschiedene Klarlacke.

Nach der oben beschriebenen Lackierung schleust die Anlage diese Räder aus dem Fertigungsprozess aus und transportiert sie zu besonderen Drehmaschinen, die mit Diamantwerkzeugen die Lackschichten in genau definierten Bereichen wieder entfernen meist auf den Speichen oder im äußeren Felgenbett. Durch dieses sogenannte Glanzdrehen entstehen metallisch hochglänzende Bereiche, die im Kontrast zur verbleibenden Lackierung stehen. Natürlich müssen diese mit einem erneuten Lackierprozess wieder versiegelt werden. Dies geschieht mit einem dreischichtigen Aufbau: Nach einer erneuten Vorbehandlung folgt der Auftrag des speziell für Mercedes-Benz Räder entwickelten transparenten Korrosionsschutzlacks; den glänzenden Abschluss bilden verschiedene Klarlacke.

Fertigungskontrolle in den Werkslabors

Natürlich wird der laufende Produktionsprozess auch in den Labors des Herstellers nach den Maßgaben von Mercedes-Benz genau überwacht. Hier führen die Labormitarbeiter unter anderem folgende Untersuchungen durch:

Natürlich wird der laufende Produktionsprozess auch in den Labors des Herstellers nach den Maßgaben von Mercedes-Benz genau überwacht. Hier führen die Labormitarbeiter unter anderem folgende Untersuchungen durch:

Eingangskontrolle der angelieferten Primärlegierung Gk-AlSi7 im Spektrometer

Prüfung der Zugfestigkeit mit speziell präparierten Radproben

Mikroskopische Untersuchung des Metallgefüges im fertig produzierten Leichtmetallrad

Kontrolle der Maße in einer 3-D-Messmaschine

Eine direkte Anbindung des Labors an den Produktionsprozess und standardisierte Kommunikationsstrategien erlauben im Bedarfsfall eine schnelle Korrektur der Fertigung.

Keine Kommentare

Schreibe einen Kommentar