Ein wichtiger Bestandteil im Entwicklungsprozess neuer Leichtmetallräder bei Mercedes-Benz sind Untersuchungen, die sich mit der inneren Gefügestruktur bis hin zum Atomaufbau beschäftigen. Während die Untersuchungen in den verschiedenen Test- und Prüfanlagen Aufschluss darüber geben, ob die Leistungsfähigkeit eines neuen Rades den hohen Anforderungen von Mercedes-Benz genügt, ermöglichen die ergänzenden Untersuchungen im Auflicht- oder Rasterelektronenmikroskop, in der Röntgenanlage und im Computertomografen Rückschlüsse, warum verschiedene Rad-Prototypen widerstandsfähiger sind als andere.

Ein wichtiger Bestandteil im Entwicklungsprozess neuer Leichtmetallräder bei Mercedes-Benz sind Untersuchungen, die sich mit der inneren Gefügestruktur bis hin zum Atomaufbau beschäftigen. Während die Untersuchungen in den verschiedenen Test- und Prüfanlagen Aufschluss darüber geben, ob die Leistungsfähigkeit eines neuen Rades den hohen Anforderungen von Mercedes-Benz genügt, ermöglichen die ergänzenden Untersuchungen im Auflicht- oder Rasterelektronenmikroskop, in der Röntgenanlage und im Computertomografen Rückschlüsse, warum verschiedene Rad-Prototypen widerstandsfähiger sind als andere.

Ein Beispiel: Wie in Teil 3 der Mercedes Felgen Story von Mercedes-Fans.de beschrieben, werden Räder beim Umlaufbiegetest bis zum Materialbruch belastet. Der Umlaufbiegetest gibt also Aufschluss darüber, wie lange ein Leichtmetallrad unter genormten Bedingungen hält, und liefert durch die Lage der Risseinleitung und den weiteren Bruchverlauf erste Erkenntnisse über bestimmte Schwachstellen. Den Grund dafür kann die Anlage allerdings nicht liefern. Ursache für diese Schwachstellen können geometrischer Art sein oder an den unzureichenden Basiseigenschaften des verwendeten Werkstoffs liegen. Unregelmäßigkeiten aus dem Gießprozess kommen ebenfalls in Betracht. Hier werden zur Analyse modernste Untersuchungsmethoden eingesetzt: Metallmikroskopie, Rasterelektronenmikroskop (REM), Röntgenanlage und Computertomografie (CT) liefern detaillierte Erkenntnisse, die hochspezialisierte Ingenieure zur Optimierung der Räder nutzen. Die unterschiedlichen Methoden kommen je nach Zielsetzung der Prüfungen zum Einsatz: Während mit der Metallmikroskopie und unter dem Rasterelektronenmikroskop vor allem metallografische Ursachen bestimmt werden können, liefern Röntgenanlage und CT Erkenntnisse über Lunker (Hohlräume), Gasporen oder Fremdeinschlüsse.

Ein Beispiel: Wie in Teil 3 der Mercedes Felgen Story von Mercedes-Fans.de beschrieben, werden Räder beim Umlaufbiegetest bis zum Materialbruch belastet. Der Umlaufbiegetest gibt also Aufschluss darüber, wie lange ein Leichtmetallrad unter genormten Bedingungen hält, und liefert durch die Lage der Risseinleitung und den weiteren Bruchverlauf erste Erkenntnisse über bestimmte Schwachstellen. Den Grund dafür kann die Anlage allerdings nicht liefern. Ursache für diese Schwachstellen können geometrischer Art sein oder an den unzureichenden Basiseigenschaften des verwendeten Werkstoffs liegen. Unregelmäßigkeiten aus dem Gießprozess kommen ebenfalls in Betracht. Hier werden zur Analyse modernste Untersuchungsmethoden eingesetzt: Metallmikroskopie, Rasterelektronenmikroskop (REM), Röntgenanlage und Computertomografie (CT) liefern detaillierte Erkenntnisse, die hochspezialisierte Ingenieure zur Optimierung der Räder nutzen. Die unterschiedlichen Methoden kommen je nach Zielsetzung der Prüfungen zum Einsatz: Während mit der Metallmikroskopie und unter dem Rasterelektronenmikroskop vor allem metallografische Ursachen bestimmt werden können, liefern Röntgenanlage und CT Erkenntnisse über Lunker (Hohlräume), Gasporen oder Fremdeinschlüsse.

Ursachenforschung mit Auflösung im μ-Bereich

Der Einblick in den Mikrokosmos eines Leichtmetallrades beginnt beim Auflichtmikroskop mit einer Vergrößerung von 20- bis zu 1.000-facher Vergrößerung. Von dem zu untersuchenden Rad wird eine wenige Gramm schwere Probe entnommen, diese fein geschliffen und poliert. Durch eine anschließende Kontrastierung wird die Gefügestruktur der kristallinen Metalllegierung sichtbar gemacht. Das so erhaltene zweidimensionale Bild dieser Fläche erlaubt Rückschlüsse auf das verwendete Rohmaterial und die Verarbeitungsgüte im Gießprozess. Zeigen sich hier Unregelmäßigkeiten, wird der Radzulieferer über die Probleme informiert und vor dem Serienanlauf zur Beseitigung aufgefordert.

Der Einblick in den Mikrokosmos eines Leichtmetallrades beginnt beim Auflichtmikroskop mit einer Vergrößerung von 20- bis zu 1.000-facher Vergrößerung. Von dem zu untersuchenden Rad wird eine wenige Gramm schwere Probe entnommen, diese fein geschliffen und poliert. Durch eine anschließende Kontrastierung wird die Gefügestruktur der kristallinen Metalllegierung sichtbar gemacht. Das so erhaltene zweidimensionale Bild dieser Fläche erlaubt Rückschlüsse auf das verwendete Rohmaterial und die Verarbeitungsgüte im Gießprozess. Zeigen sich hier Unregelmäßigkeiten, wird der Radzulieferer über die Probleme informiert und vor dem Serienanlauf zur Beseitigung aufgefordert.

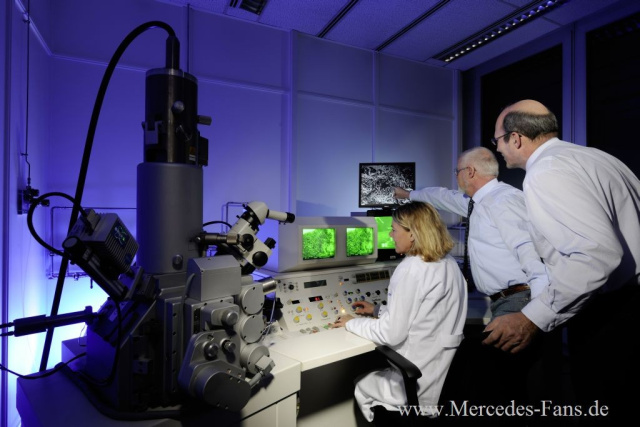

Die Bewertung der Bruchstellen nach den Testläufen kann nur im Rasterelektronenmikroskop erfolgen, weil diese Anlage ein dreidimensionales Bild bei wesentlich höherer Auflösung im μ-Bereich (1 μ = 0,001 mm) liefert. Hier können die Spezialisten im Werk Stuttgart-Untertürkheim die Bruchstelle genau analysieren und Aussagen darüber treffen, ob die Rissbildung von einem Gießfehler oder beispielsweise von einer ungünstigen Phasenausbildung im Metallgefüge ausgeht. Ein Riss, der von einem intakten Metallgefüge ausgeht, weist auf eine eventuelle konstruktive Schwachstelle hin. Auch hier folgt die Rückmeldung an die betref-fenden Entwicklungsbereiche oder den Zulieferer, wie diese Schwachstellen beseitigt werden müssen.

Die Bewertung der Bruchstellen nach den Testläufen kann nur im Rasterelektronenmikroskop erfolgen, weil diese Anlage ein dreidimensionales Bild bei wesentlich höherer Auflösung im μ-Bereich (1 μ = 0,001 mm) liefert. Hier können die Spezialisten im Werk Stuttgart-Untertürkheim die Bruchstelle genau analysieren und Aussagen darüber treffen, ob die Rissbildung von einem Gießfehler oder beispielsweise von einer ungünstigen Phasenausbildung im Metallgefüge ausgeht. Ein Riss, der von einem intakten Metallgefüge ausgeht, weist auf eine eventuelle konstruktive Schwachstelle hin. Auch hier folgt die Rückmeldung an die betref-fenden Entwicklungsbereiche oder den Zulieferer, wie diese Schwachstellen beseitigt werden müssen.

Vorreiterrolle bei der industriellen Computertomografie

Während bei den Untersuchungen mit dem Auflicht- oder Rasterelektronenmikroskop zur Herstellung der Proben immer eine Zerstörung des Testrades notwendig ist, ergänzen zerstörungsfreie Prüfungen die Entwicklungsphase und leisten einen wichtigen Beitrag zur Kontrolle der späteren Serienproduktion beim Zulieferer. Zerstörungsfreie Analysen sind notwendig, wenn beispielsweise ein Leichtmetallrad nach den Untersuchungen für weitere Tests zur Verfügung stehen muss. In den Röntgenanlagen im Daimler-Werk Mettingen werden die Räder in der Abnahmephase durchleuchtet. Im Röntgenbild erkennen die Spezialisten Lunker und Fehl-stellen ab einer Größe von 0,3 Millimetern.

Während bei den Untersuchungen mit dem Auflicht- oder Rasterelektronenmikroskop zur Herstellung der Proben immer eine Zerstörung des Testrades notwendig ist, ergänzen zerstörungsfreie Prüfungen die Entwicklungsphase und leisten einen wichtigen Beitrag zur Kontrolle der späteren Serienproduktion beim Zulieferer. Zerstörungsfreie Analysen sind notwendig, wenn beispielsweise ein Leichtmetallrad nach den Untersuchungen für weitere Tests zur Verfügung stehen muss. In den Röntgenanlagen im Daimler-Werk Mettingen werden die Räder in der Abnahmephase durchleuchtet. Im Röntgenbild erkennen die Spezialisten Lunker und Fehl-stellen ab einer Größe von 0,3 Millimetern.

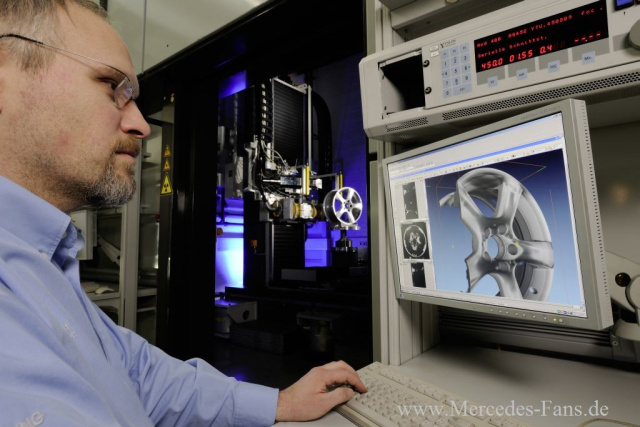

Sollten noch genauere zerstörungsfreie Einblicke nötig werden, kommt die Computertomografie (CT) zum Einsatz. Dieses aus der Medizin bekannte Verfahren hat die Daimler AG als erstes Automobilunternehmen bereits 1995 für die industrielle Nutzung eingeführt und besitzt hier eine Vorreiterrolle. Zurzeit steht im Werk Stuttgart-Untertürkheim der modernste industriell genutzte CT weltweit. Daimler hat diese Anlage, die eine Auflösung von 5 μ bietet, komplett selbst entwickelt und gebaut. Diese hohe Kompetenz hat sich inzwischen in der gesamten Industrie herumgesprochen. So konnten die Tomografie-Mitarbeiter oftmals auch artfremde Hilfestellung geben, zum Beispiel EADS bei der Optimierung der Ariane-Triebwerke.

Sollten noch genauere zerstörungsfreie Einblicke nötig werden, kommt die Computertomografie (CT) zum Einsatz. Dieses aus der Medizin bekannte Verfahren hat die Daimler AG als erstes Automobilunternehmen bereits 1995 für die industrielle Nutzung eingeführt und besitzt hier eine Vorreiterrolle. Zurzeit steht im Werk Stuttgart-Untertürkheim der modernste industriell genutzte CT weltweit. Daimler hat diese Anlage, die eine Auflösung von 5 μ bietet, komplett selbst entwickelt und gebaut. Diese hohe Kompetenz hat sich inzwischen in der gesamten Industrie herumgesprochen. So konnten die Tomografie-Mitarbeiter oftmals auch artfremde Hilfestellung geben, zum Beispiel EADS bei der Optimierung der Ariane-Triebwerke.

Im Unterschied zur Röntgenuntersuchung, die nur ein zweidimensionales Bild liefert, ergeben sich im CT dreidimensionale Darstellungen. Sie entstehen durch das schichtweise Röntgen der Räder. Das dreidimensionale Bild errechnet ein Computerverbund (Cluster) mit einem Arbeitsspeicher von 54 Gigabyte aus den bis zu 2.880 einzelnen Röntgen-Schichtbildern, die der CT in einem komplett bleigekapselten Raum horizontal und vertikal von dem Rad erstellt.

Im Unterschied zur Röntgenuntersuchung, die nur ein zweidimensionales Bild liefert, ergeben sich im CT dreidimensionale Darstellungen. Sie entstehen durch das schichtweise Röntgen der Räder. Das dreidimensionale Bild errechnet ein Computerverbund (Cluster) mit einem Arbeitsspeicher von 54 Gigabyte aus den bis zu 2.880 einzelnen Röntgen-Schichtbildern, die der CT in einem komplett bleigekapselten Raum horizontal und vertikal von dem Rad erstellt.

Somit können Schwachstellen aus dem Gießprozess wie Lunker oder Gaseinschlüsse räumlich und größenmäßig exakt bestimmt werden. In Verbindung mit den Tests auf den Prüfständen lassen sich mit diesen CT-Auswertungen Aussagen treffen, wo kleinste Störungen möglicherweise große funktionelle Auswirkungen haben. Diese Bauteilbereiche werden gießtechnisch und konstruktiv optimiert. Außerdem lassen sich diese Erkenntnisse auf zukünftige Radentwicklungen übertragen.

Exakte Vorgaben für die Serienproduktion

Der am Daimler-Stammsitz in Stuttgart-Untertürkheim ansässige Unternehmensbereich Produktions- und Werkstofftechnik übernimmt eine wichtige Rolle bei der Planung und Kontrolle der externen Räderfertigung. Die Spezialisten legen die Basis-Metalllegierung fest, die einerseits gute Gießeigenschaften bieten muss und gleichzeitig beste Voraussetzungen für die Einstellung der geforderten mechani-schen Eigenschaften besitzt. Das Gießverfahren nach dem Niederdruck-Kokillenguss muss in der späteren Fertigung ebenfalls unter optimalen Bedingungen ablaufen. Ebenso wichtig ist die von Mercedes-Benz geforderte 100-Prozent-Röntgenprüfung im laufenden Produktionsprozess und eine exakte Wärmebehandlung zur Einstellung der mechanischen Eigenschaften.

Der am Daimler-Stammsitz in Stuttgart-Untertürkheim ansässige Unternehmensbereich Produktions- und Werkstofftechnik übernimmt eine wichtige Rolle bei der Planung und Kontrolle der externen Räderfertigung. Die Spezialisten legen die Basis-Metalllegierung fest, die einerseits gute Gießeigenschaften bieten muss und gleichzeitig beste Voraussetzungen für die Einstellung der geforderten mechani-schen Eigenschaften besitzt. Das Gießverfahren nach dem Niederdruck-Kokillenguss muss in der späteren Fertigung ebenfalls unter optimalen Bedingungen ablaufen. Ebenso wichtig ist die von Mercedes-Benz geforderte 100-Prozent-Röntgenprüfung im laufenden Produktionsprozess und eine exakte Wärmebehandlung zur Einstellung der mechanischen Eigenschaften.

Keine Kommentare

Schreibe einen Kommentar